随着上个世纪末中国制造业的崛起和迅猛发展,企业经营中各个环节的标准工作越来越受到重视并成为推动企业精益转型的非常重要的基础。

一、 什么是标准化工作Standard Work(标准作业)

标准工作是一个用来建立可记录、可重复的任务过程的工具,它根据客户需求的频率,使资源得到最有效的组合。在精益标准工作的定义中可以看到首先并不是所有的工作任务或工作流程都是可以标准化的,建立标准化的前提是某个工作任务或流程必须是可重复的,也就是说做一个的过程和做一万个的过程完全相同可重复可复制才能建立标准化工作,同时必须根据客户需求的频率进行,这个客户需求的频率就是精益系统中一个非常重要的概念- 节拍(Takt Time),据此标准工作已经有了两个必备的条件。然后使资源得到最有效的组合这里提到的资源包括人、机、料,使这些资源最有效的组合起来使输出的产品或服务更有效率、成本更低、品质更佳。

在标准化工作中,持续不断地去除作业流程中的浪费。通过现场自主化管理,基层管理者制定标准化工作和标准输出文件并培训员工执行,执行中不断改善,所以标准化作业也在不断优化。

标准工作和工作标准经常容易混淆。所谓的工作标准是为了进行标准化工作而规定的各种工艺标准,例如,加工时的温度、时间、压力等,比如刀具的类型、形状、材料、尺寸、切割条件、切削液等,这是工艺标准。为了生产出符合规范要求的品质,把基本的作业条件作为工作标准也就是大家熟知的标准作业指导书SOP。

标准化工作的目的是生产工序的合理、有序、可控、有效,是将浪费降低至最小,对一些标准化推动不彻底的企业或部门,在推动中只应用了标准化作业的文件格式,而没有按真正的标准化作业去做,比如测量时间不准确、工序没有流动单元化、浪费没有消除、改善维持差、文件内容更新不及时等,都是标准化作业不能有效指导生产的现象。

二、 标准化工作的作用及责任人

1. 标准化是改善的基础,没有标准化就无法进行改善。在精益生产中追求持续不断地消除过程中的浪费,而没有标准化,生产过程就不稳定,今天和昨天的效率、品质、人员作业情况就不同,改善的基础无法建立,改善就无从谈起,所以标准化是改善的基础。所以丰田TPS里提到,“改善的第一步在标准化,没有标准化就没有改善”。

2. 标准化工作是现场管理的基础。比如一个现场如果作业过程没有标准化,那么作业负荷不饱和的人或者处于无聊或者担心被主管发现后调离这个宝贵的空闲岗位,可能会放慢作业速度,可能会主动去做一些分外的事情,如搬运、清理等,这将会极大地掩盖真实的现场问题,扰乱技术/管理人员对现场的情况了解,从而使真正的问题得不到解决。所以正确的做法是:坚定的地执行标准作业以使问题得以尽快暴露并由此驱动管理团队匹配资源解决问题。

3. 标准化工作可以让作业过程稳定下来,减少制程变异,减少波动干扰,特别在新员工培训方面效果特别明显。一般来说,在欧美风格的企业中,标准作业是由作为第三者的技术员采用IE手法进行作业测定,并基于其结果完成的。而在丰田,标准化作业最突出的特点是它经由执行该作业的现场(管理)人员来制定。具体说由于组长比别人更理解、熟悉自己制程内的作业,所以标准化作业内容主要由组长制定,也可以说标准作业是由现场的组长在了解实地实物的基础上制定的自己组内的文件。

标准作业的制定为现场的管理者,同时标准作业结果的维持、更新也是他们的职责。同时标准作业不是固定一成不变的,当现场的各种条件发生变化时,标准工作需要及时更新。

三、 标准化工作的前提

- 要实施标准化工作,首先是作业过程本身要达到稳定状态,否则即使暂时标准化了,实际效果也不会好。

- 标准作业前提是单元生产方式,包含多能工作业、流动式作业,建立以人为中心,去除浪费,只集中了真正意义上的有价值的工作,可以重复在相同条件下进行作业的顺序,同时时间、工装夹具的配置等也符合其上述模式。下面我们将看到,丰田所说的标准化作业不像我们企业里面的标准化作业—有作业步骤、时间、来料、作业注意事项,它的基础是单元化、多能工作业、流动式生产,不理解其中的逻辑就根本理解不了下面说的标准化作业的核心: 三大要素。

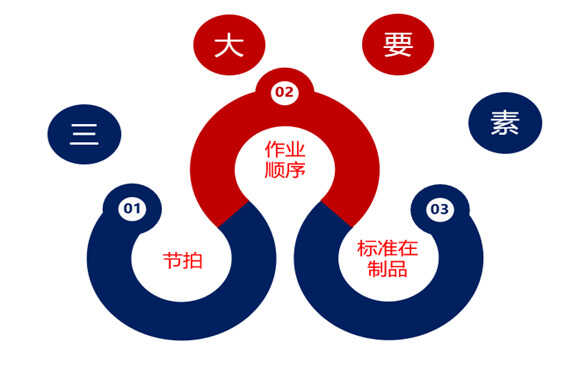

四、 标准化工作的三大要素组成

标准化工作三大要素

- 节拍时间,指一个生产工序,能够符合顾客需求的节拍速度。

- 作业顺序,作业顺序是指在操作者加工产品时,从原材料向成品顺序变化的过程,它包括产品传递、在设备上加工上载下载等,这是伴随着时间的流动而进行作业的顺序,不是指产品流动的顺序。

- 标准在制品WIP(也称标准持有量),为了顺利进行作业,工序内必需的半成品,也包含安装在机器上的产品,这个量随设备配置方法的不同和作业顺序方式的不同而改变,任何地方都没有半成品的作业是不成立的。